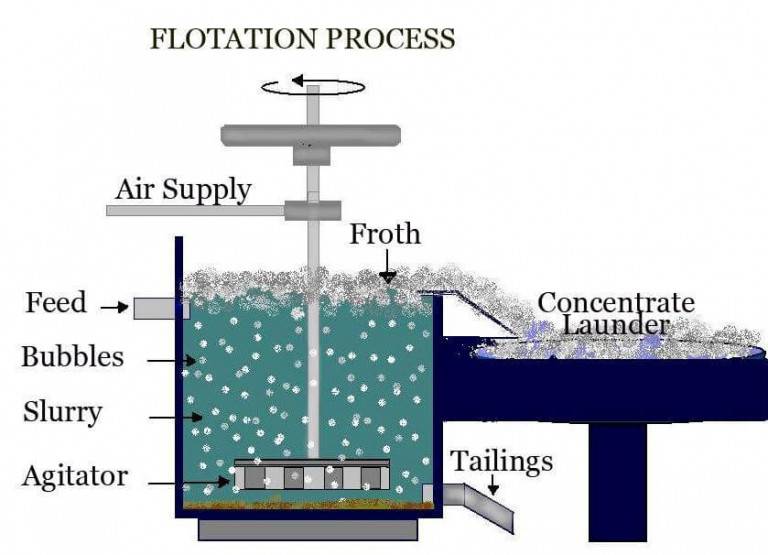

El proceso de flotación de espuma generalmente se describe como una acción física-química, donde se atrae una partícula mineral y se une a la superficie de una burbuja, y se transporta a la superficie de una célula, donde se desborda en un lavado de descarga , generalmente con la ayuda de las paletas, girando en la dirección del lavado (que generalmente es un canal, cuyo propósito es transportar la lechada a un tanque donde se bombea a procesamiento adicional, como deshidratación o lixiviación. La descarga de relaves, descarga, En las máquinas de flotación convencionales, se encuentra en el extremo opuesto de la célula desde la alimentación, asegurando que el recorrido de la lechada de la celda pase múltiples bancos que contienen impulsores-difusores, antes de ser dados de alta como relaves.

Varios tipos de productos químicos están involucrados en la flotación de espuma, y pueden estar involucrados varios más. Primero está el promotor o Frother. Este químico simplemente crea burbujas de fuerza suficiente para llegar a la superficie sin romperse. El tamaño de las burbujas también es importante, y la tendencia es a pequeñas burbujas, ya que dan más áreas de superficie (contactar sólidos minerales más rápido) y tienen una mayor estabilidad. A continuación, los reactivos del colector son el químico primario que formará un enlace entre un mineral específico en la superficie de la burbuja. Los coleccionistas adsorben sobre la superficie mineral o generan una reacción química con el mineral, lo que permite que permanezca unido para el viaje al lavado. Los alcoholes y los ácidos débiles son dos tipos químicos de coleccionistas comúnmente utilizados en el beneficio mineral.

También hay reactivos menores utilizados, como los depresores, para deprimir los compuestos para que no se adhieran a las burbujas, los productos químicos que ajustan el pH y los agentes activadores. Los agentes activadores esencialmente ayudan al coleccionista a unirse con un mineral específico que es difícil de flotar.

Empresas como Cytec, Nalco y Chevron Phillips Chemical Company son principales productores de todo tipo de productos químicos de flotación.

Idealmente, los reactivos se agregarán a un tanque de acondicionamiento, con un agitador, antes de ir a la célula de flotación, pero en muchos casos, simplemente se agregan a la alimentación, antes de entrar en la célula, dependiendo de la cinética de la célula y los impulsores para mezclar.

El mineral debe estar adecuadamente molido a un tamaño de partícula para liberar los minerales, generalmente 100 malla o más fino (150 micras). Luego se mezcla con agua a un porcentaje de sólidos ideal (típicamente del 5% al 20%), lo que producirá la mejor recuperación de los minerales. Esto se determina en las células de flotación por lotes de laboratorio, ejecutando una serie de pruebas para determinar cada determinante del proceso.

Los tipos de máquinas de flotación varían ampliamente también, pero todos son muy similares, ya que introducen aire bajo el agua y lo dispersan en la celda. Algunos usan sopladores, compresores de aire o la acción del impulsor de flotación que crea un vacío debajo de él y dibuja aire en la máquina, a través de la tubería independiente que también alberga el eje del impulsor. Está en los detalles del método de introducir los productos químicos, el aire y los minerales en el agua que los hace diferentes.

Y como comentario, he sido testigo de más reclamos vudú y espurio de eficiencia en el diseño de la máquina de flotación de espuma que cualquier otra desde los días de aceite de serpiente del Viejo Oeste. En general, es aconsejable seguir con una buena marca que se utiliza ampliamente en la flotación del mineral deseado.

El único avance principal ha sido el uso de la flotación de columnas como una célula flotante más limpia en la industria del cobre (y algunas otras industrias). Produce un producto más limpio y es más eficiente como una célula más limpia, en general, que las células de flotación convencionales. Las células de flotación de columna comenzaron a aparecer en plantas a fines de la década de 1970 y en la década de 1980 y fueron ampliamente aceptadas por la década de 1990. La tendencia principal con las células de flotación convencionales ha sido mayor es mejor, y las unidades más grandes entran al mercado en las últimas décadas.

Tiempo de publicación: noviembre 23-2020